从土豆到薯条的完整生产线是一个高度自动化的过程,涉及清洗、切割、加工、油炸、冷冻和包装等多个环节。以下是详细的工艺流程:

1. 原料选择与验收

土豆品种:选用高淀粉、低糖含量的品种(如Russet Burbank、Maris Piper),以减少油炸时糖分焦化(褐变)。

质量标准:无发芽、无腐烂、直径≥5cm,糖含量≤0.3%(防止油炸后颜色过深)。

2. 清洗与去皮

干刷清洗:通过滚筒刷和高压喷淋(水压≥3bar)去除泥土和杂质。

去皮方式:

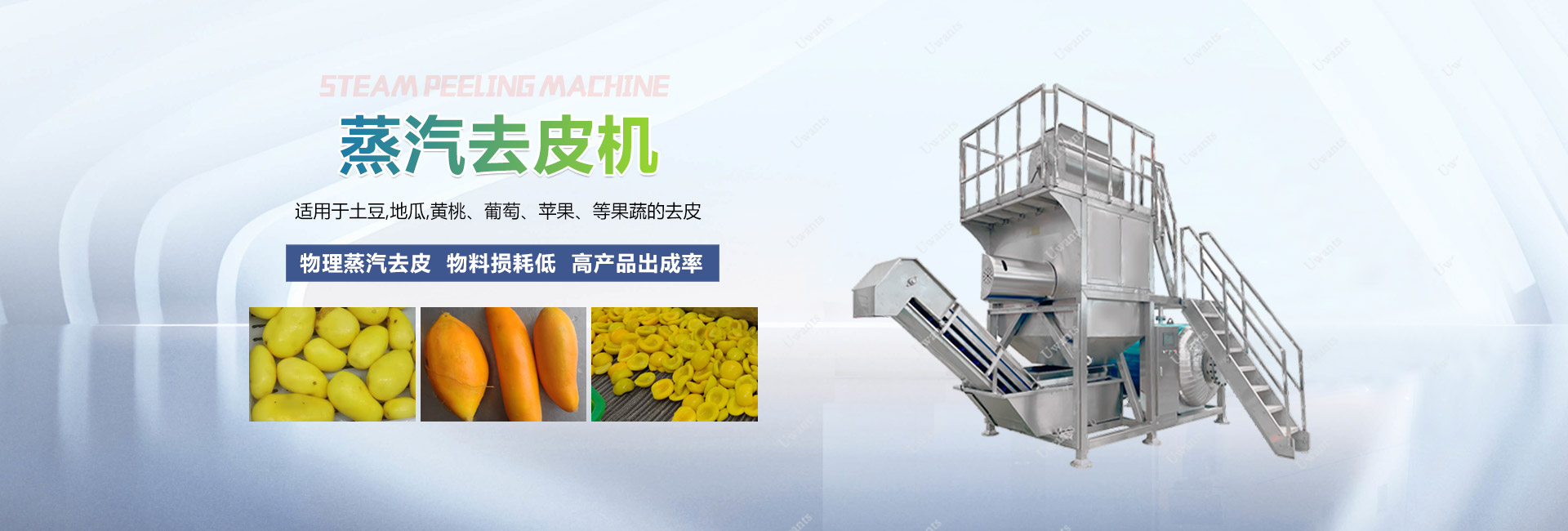

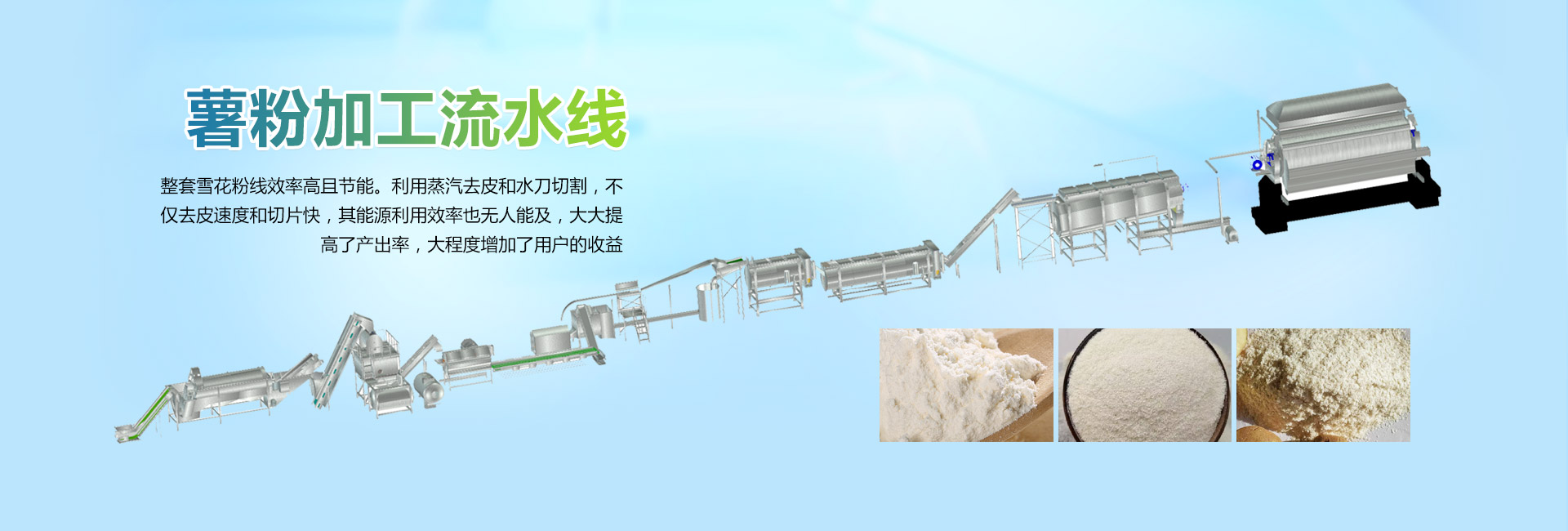

蒸汽去皮:高温蒸汽软化表皮后机械摩擦去除(效率高,损耗率≤8%)。

3. 分拣与切割

人工/机器分拣:剔除绿变或缺陷土豆(绿变部分含龙葵碱,有毒)。

切割成型:

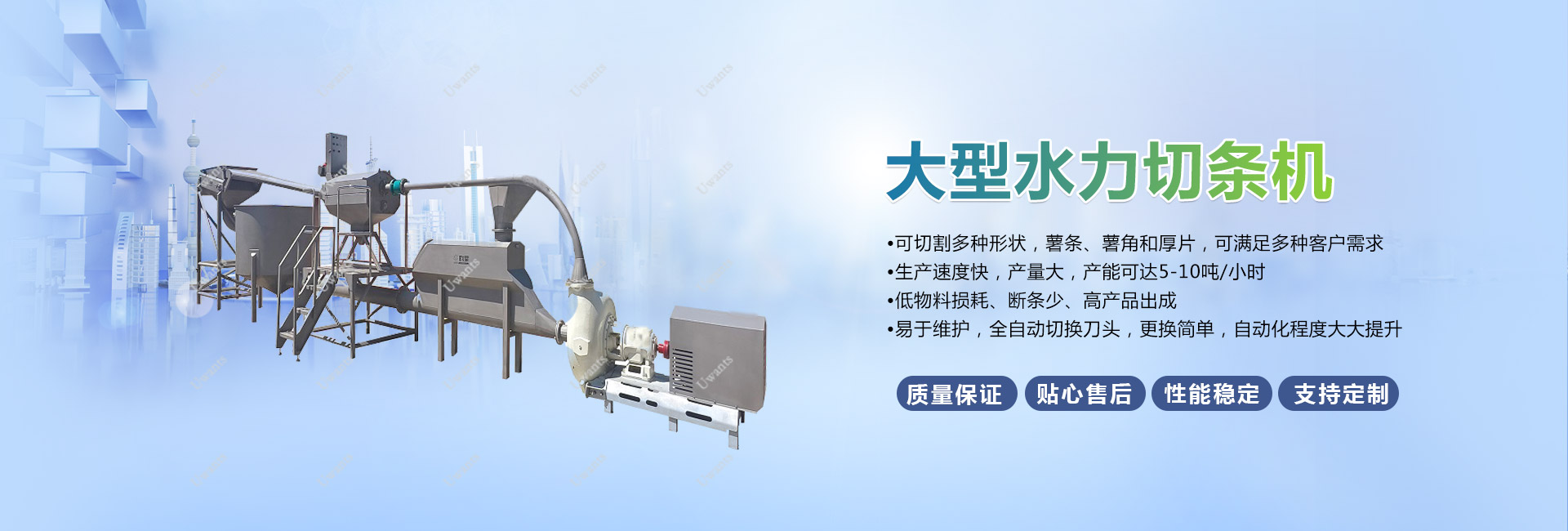

条状切割:高速水力刀或旋转刀片切成截面6×6mm、长度8-10cm的条(标准薯条尺寸)。

4. 漂烫与预处理

漂烫:85-95℃热水浸泡3-5分钟,目的是:

灭活酶(防止褐变)。

去除表面游离淀粉(减少油炸粘连)。

添加剂处理:浸泡葡萄糖溶液(调节色泽)或焦磷酸钠(保持质地)。

5. 预炸

预油炸:

180-190℃植物油(棕榈油或混合油)中炸40-60秒。

形成外酥内软的结构,油渗透率控制在8-12%。

6. 速冻与包装

速冻:-35℃以下强风冷冻15-20分钟,使中心温度≤-18℃(抑制微生物)。

包装:

真空充氮包装(延长保质期)。

重量分选机(±5g误差)自动装袋,贴标(生产日期、批次号)。

7. 油炸(终端烹饪)

商用炸制:冷冻薯条直接放入175-180℃油中炸2.5-3分钟(无需解冻)。

空气炸锅:200℃热风加热10-15分钟(低脂替代方案)。

产能与损耗

典型产能:一条自动化生产线每小时处理2-5吨土豆,成品率约65%。

副产品利用:碎屑用于淀粉提取,去皮残渣作饲料。

现代薯条生产线通过PLC控制系统实现全程自动化,从原料到成品仅需1-2小时,保质期可达12个月(冷冻条件下)。

全国销售热线

全国销售热线